À retenir : 3T fabrique ses cadres carbone en Italie via un procédé mêlant enroulement filamentaire et injection de résine, optimisé pour la qualité et l’énergie. Cette fabrication 3T en Italie renforce la traçabilité, la répétabilité mécanique et l’agilité d’innovation pour la route et le gravel. L’approche vise à produire toute la gamme localement avec une maîtrise complète de la chaîne de valeur.

Mots-clés : 3T, fabrication carbone Italie, enroulement filamentaire, injection de résine RTM, gravel aéro Exploro, Racemax Italia, contrôle qualité ISO

3T, héritage italien et stratégie carbone « made in Italy »

3T s’est historiquement illustrée par des composants légers et performants, d’abord en aluminium puis en carbone. Depuis plusieurs années désormais, la marque a rapatrié en Italie la fabrication d’une partie de ses cadres carbone haut de gamme, au cœur d’un bassin industriel extrêmement dynamique : la région de Bergame. Avec son tissu manufacturier dense, son chômage parmi les plus faibles d’Europe et une culture profonde de la mécanique de précision, Bergame offre un environnement capable de soutenir une production locale exigeante.

Aujourd’hui, environ 1500 cadres premium y sont produits chaque année, tandis qu’environ 4500 cadres milieu de gamme restent fabriqués à Taïwan, où 3T conserve une capacité industrielle complémentaire.

Ce repositionnement industriel ne se limite pas à un retour symbolique aux racines. Il marque un véritable changement de paradigme technique : abandonner les feuilles de pré-imprégné très manuelles au profit de préformes en fibre sèche, façonnées par enroulement filamentaire, puis consolidées par injection de résine dans des moules chauffés localement.

Cette évolution permet d’obtenir des cadres à la qualité de surface élevée en sortie de moule, d’assurer une traçabilité complète à chaque étape et de réduire l’empreinte énergétique, un critère devenu essentiel pour une production européenne moderne, durable et compétitive. Un autre avantage de la production en Italie est la flexibilité sur la production. Les délais pour la production sont plus courts que pour les cadres asiatiques.

De TTT à 3T : de l’aluminium aérospatial au gravel aéro

L’histoire commence en 1961 à Turin avec Tecno Tubo Torino (TTT). La maîtrise de l’aluminium conique, d’abord appliquée aux bâtons de ski, migre rapidement vers le cyclisme. 3T introduit alors un aluminium de qualité aérospatiale pour ses guidons et potences, dont la série Superleggera, adoptée au plus haut niveau.

Cette précision métallurgique forge l’ADN de performance de la marque. En 2007, sous l’impulsion de René Wiertz, 3T repart sur de nouvelles bases près de Bergame et prend résolument le virage du carbone, d’abord sur les composants, avec un retour visible au contact du WorldTour.

Le pivot majeur arrive en 2016 : 3T ne se limite plus aux composants et conçoit désormais des vélos complets. L’Exploro inaugure le concept de gravel aéro, alors perçu comme un pari marginal. L’intuition se révèle juste : le format répond aux usages réels d’une majorité de cyclistes de route, mêlant vitesse, polyvalence et confort sur des terrains variés.

Gerard Vroomen, cofondateur de Cervélo, accompagne cette transition et signe l’architecture du Strada et de l’Exploro, avant de quitter la structure, plus tard. Son héritage technique, l’idée qu’un cadre doit être pensé comme un système cohérent avec ses composants, reste profondément inscrit dans l’approche produit de 3T.

Pourquoi 3T a rapatrié la fabrication carbone en Italie

Produire en Italie n’est pas un effet d’image, mais un choix stratégique. En s’affranchissant des chaînes d’approvisionnement lointaines, 3T regagne de la réactivité : itérer plus vite, prototyper localement, faire évoluer les moules et les séquences de stratification sans délais logistiques.

Ce recentrage confère trois gains déterminants : un contrôle qualité au plus près de la ligne, une traçabilité par numéro de série à chaque étape, et une maîtrise technique qui capitalise sur la culture industrielle locale.

Ce modèle serait toutefois difficilement viable en Europe avec une méthode traditionnelle très consommatrice de main-d’œuvre et d’énergie. D’où le développement d’un procédé maison, hautement automatisé, doué d’une vraie sobriété énergétique. Le premier symbole de ce retour s’appelle Torno, un pédalier carbone produit localement.

Il préfigure l’ambition : faire revenir toute la production de cadres en Italie, à commencer par la plateforme haut de gamme Racemax Italia lancée pour les 60 ans de la marque.

Un ingénieur aux commandes

Lors de notre visite, nous sommes accueillis par Thomas van der Aa, Inside Sales and Product manager, au français impeccable grâce à ses origines belges. De l’extérieur, l’usine apparaît compacte, presque discrète, mais son organisation interne surprend immédiatement.

À Presezzo, le siège rassemble bureaux, logistique et entrepôt dans un même volume. Les espaces de travail, aménagés dans des conteneurs maritimes autour d’une place centrale baptisée Piazza Dedionigi, matérialisent la culture maison : communication directe, décisions rapides, interactions quotidiennes entre équipes. Cette configuration évite les silos. Cette proximité accélère chaque geste industriel, du picking à la R&D.

Au cœur de ce dispositif, un des acteurs clés : Enrique Romero Pineda, ingénieur manager. Ici, artisanal et industriel cohabitent sans s’opposer : Louis développe certaines machines de production lui-même et maîtrise autant l’assemblage précis du fil carbone que la logique d’automatisation qui structure le procédé 3T.

Procédé 3T : enroulement filamentaire et injection de résine

La méthode 3T repose sur une combinaison rare dans le cycle : utiliser de la fibre sèche, automatiser l’essentiel de la mise en forme par enroulement filamentaire, puis injecter la résine sous pression dans des moules chauffés localement. Cette séquence vise la répétabilité mécanique, une densité composite homogène et une réduction drastique des retouches.

De la fibre sèche aux préformes stables

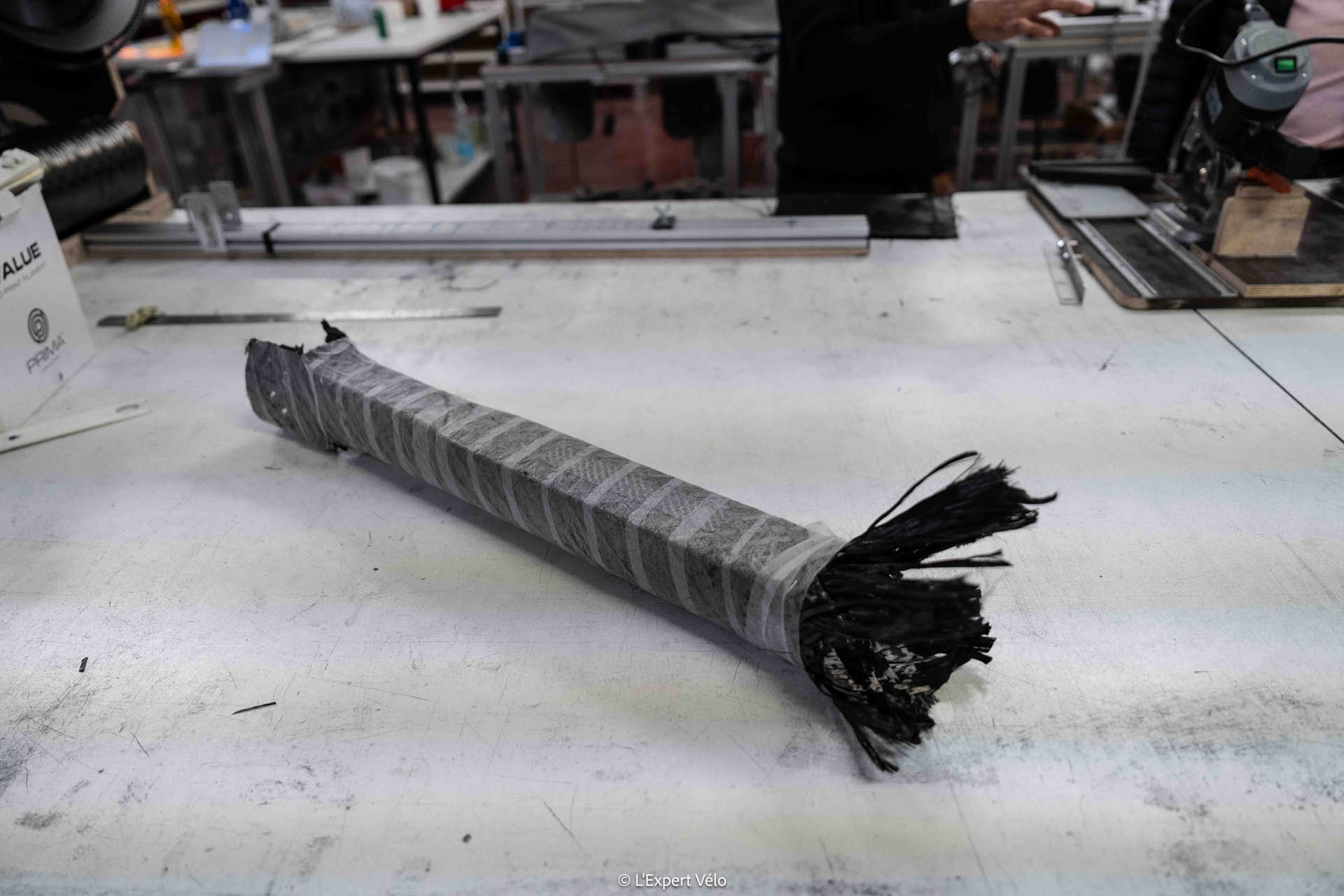

Le cycle démarre par des bobines de fil de carbone stockées à température ambiante. Des machines d’enroulement robotisées déposent la fibre sous des angles contrôlés sur des mandrins. L’orientation des fibres conditionne rigidité latérale, filtration verticale et résistance locale. Cette étape automatisée couvre environ 90 % du poids en fibre des tubes principaux. Le résultat, ce sont des préformes creuses et auto-stables, déjà proches de la géométrie finale, manipulables sans se déformer.

Pré-assemblage, pièces complexes et moules locaux

Les sections tubulaires issues de l’enroulement sont combinées à des éléments plus complexes réalisés de manière plus traditionnelle, comme les haubans. Ces pièces représentent l’ordre de 10 % du renfort fibre. L’ensemble est assemblé à blanc pour constituer un squelette de cadre. Les moules métalliques, fabriqués par un partenaire situé à proximité, permettent de boucler une boucle vertueuse : ajustements rapides, corrections géométriques, évolution des zones de renfort sans délais excessifs ni transports intercontinentaux.

Moulage RTM : injection, chauffe localisée, densité composite

Le moulage se fait selon un principe d’injection de résine dans la préforme sèche (type RTM). Une fois le moule fermé, la résine est injectée sous pression et imbibe de manière homogène les fibres jusqu’à ressortir par le tube de direction, signe que le flux a traversé le réseau.

Seuls les moules sont chauffés, et non d’immenses presses, ce qui réduit l’empreinte énergétique. L’issue, c’est un stratifié densifié, peu chargé en micro-cavités, doté d’une excellente qualité de surface dès l’ouverture du moule.

A lire : Visite usine Time à Vaulx Milieu

Usinage 5 axes, finition et peinture

À la sortie, le cadre brut se distingue par une peau externe propre, limitant le ponçage et le masticage.

Une machine à commande numérique 5 axes réalise les perçages et usinages fonctionnels : ancrages de porte-bidons, passages internes, plans d’appui. Le dégarnissage des bavures et un ponçage léger préparent la mise en peinture, effectuée par un atelier partenaire dans le bassin de Bergame.

Cette chaîne courte garde la cohérence géométrique et cosmétique du produit tout en conservant des temps de cycle contenus.

Avantages industriels : qualité, traçabilité et efficacité énergétique

L’abandon des feuilles de pré-imprégné au profit de la fibre sèche et de l’enroulement apporte une répétabilité élevée de la pose fibre. L’injection sous pression réduit les micro-bulles et défauts d’imprégnation. Concrètement, le cadre sort majoritairement « propre » du moule, ce qui limite les opérations manuelles coûteuses et variables. Le bénéfice ne se résume pas à l’esthétique : une peau régulière et un taux de porosité contenu favorisent la stabilité des propriétés mécaniques d’un cadre à l’autre.

La traçabilité est totale : chaque cadre produit en Italie porte un numéro de série qui rattache l’ensemble du parcours de fabrication, de l’enroulement au moulage, jusqu’à la peinture. Côté énergie, l’absence de congélateurs pour stocker de grandes quantités de pré-imprégné, combinée au chauffage localisé des moules, comprime la consommation électrique. Cette sobriété opérationnelle est la condition d’une compétitivité durable en Europe.

Contrôle qualité 3T : normes ISO et protocole interne

3T a internalisé un arsenal de tests, avec des bancs de mesure conformes aux pratiques de l’industrie. Les validations normatives, dont des essais de fatigue type ISO, sont réalisées systématiquement. À titre d’exemple, un cadre est éprouvé à la tige de selle à environ 1100 Newtons durant 100 000 cycles. La marque considère toutefois ces seuils comme un plancher de sécurité, et applique un protocole interne plus exigeant sur des composants sensibles comme les roues. Les contrôles ne se limitent pas à la R&D : des échantillons sortant de la ligne sont régulièrement prélevés pour vérifier la constance des lots.

Ce double filet — ISO et protocole interne — se combine avec la traçabilité pour offrir une lecture fine des performances. En cas d’écart, la boucle courte moules/production/tests permet une correction rapide, élément clé d’une production locale efficiente.

3T façonne en Italie une nouvelle grammaire du carbone

En passant à une fabrication carbone en Italie articulée autour de la fibre sèche, de l’enroulement filamentaire et de l’injection de résine, 3T redessine les équilibres industriels du cycle. Les bénéfices sont concrets : qualité de surface en sortie de moule, homogénéité d’imprégnation, traçabilité exhaustive, et consommation énergétique mieux calibrée pour une usine européenne. Soutenue par des tests ISO et un protocole interne plus exigeant, la démarche accroche des garde-fous solides côté sécurité.

La marque associe cette base industrielle à une vision produit claire, née avec l’Exploro et incarnée en local par le Racemax Italia. Le tout s’inscrit dans une culture d’entreprise où R&D, production, contrôle et logistique cohabitent, et où la communauté Jeroboam complète la boucle terrain. En synthèse, 3T prouve qu’une production carbone haut de gamme « made in Italy » est viable dès lors que le process est repensé de fond en comble, et que la qualité n’est plus un poste de retouche, mais un résultat de moule. C’est le cœur de la promesse de 3T et de sa fabrication carbone en Italie.

FAQ – 3T fabrication carbone en Italie

Pourquoi 3T relocalise la fabrication carbone en Italie ?

Pour maîtriser la qualité, accélérer l’innovation, gagner en traçabilité et réduire l’énergie grâce à un procédé automatisé mieux adapté à une production européenne.

En quoi consiste l’enroulement filamentaire chez 3T ?

Des robots enroulent de la fibre sèche sur des mandrins selon des angles précis pour créer des préformes stables couvrant environ 90 % du poids en fibre des tubes.

Quels sont les avantages de l’injection de résine sous pression ?

Une imprégnation homogène, moins de micro-bulles, une excellente qualité de surface en sortie de moule et moins de retouches manuelles, gages de constance mécanique.

Comment 3T contrôle la qualité au-delà des normes ISO ?

En combinant des tests ISO, dont 100 000 cycles à environ 1100 N, et un protocole interne plus exigeant, avec des contrôles réguliers d’échantillons en production.

Quels modèles illustrent la stratégie 3T en Italie ?

L’Exploro a validé le concept de gravel aéro, et le Racemax Italia, premier cadre entièrement produit en Italie, est la vitrine du procédé maison 3T.